LÒ NHIỆT PHÂN CAO SU VÀ CÁC SẢN PHẨM NHỰA

Mô tả công nghệ nhiệt phân không phát thải của Viện Nhiệt-Lạnh

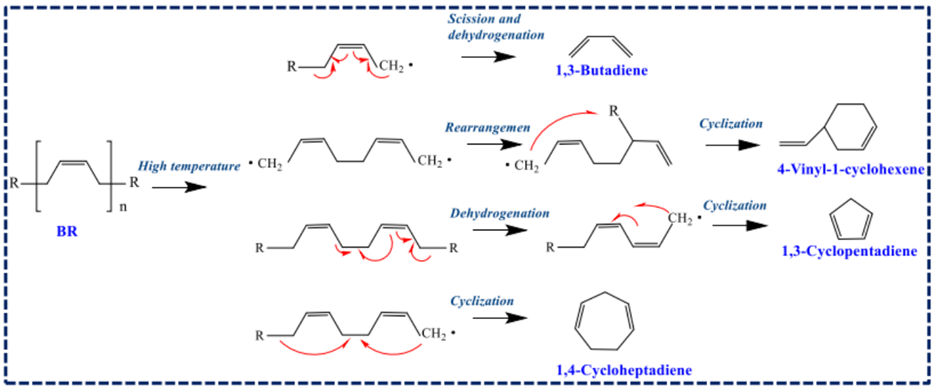

Nhiệt phân là sự phân hủy nhiệt xảy ra trong điều kiện không có oxy. Nhiệt độ quá trình nhiệt phân thường không quá lớn và thời gian lưu bên trong lò nhiệt phân của nguyên liệu lâu đảm bảo cho việc bẻ gãy các liên kết mạch carbon trong hợp chất cao phân tử như cao su, nhựa, nilon hay cả các chất hữu cơ bên trong nguyên liệu sinh khối. Một quá trình nhiệt phân cao su điển hình có thể được quan sát trong hình 1.

Hình 1: Các phản ứng bẻ gãy mạch cacbon và tái cấu trúc mạch cacbon trong quá trình nhiệt phân cao su tự nhiên và cao su nhân tạo.

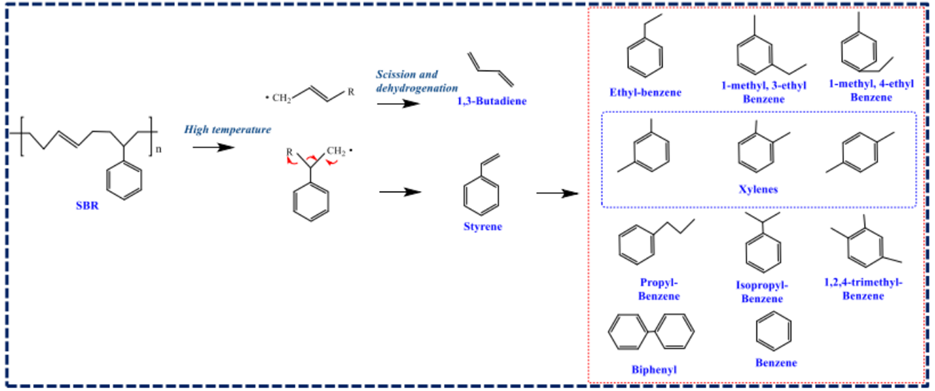

Sản phẩm của quá trình nhiệt phân cao su, nhựa phế thải hay bao bì là các sản phẩm có mạch cacbon ngắn. Sản phẩm của quá trình nhiệt phân bao gồm dầu nhiệt phân, khí đốt và than bột. Dầu nhiệt phân là các sản phẩm Alkane (có số nguyên tử carbon từ 10 đến 25) và 1 số Alkenes như Heptene, Octene; các sản phẩm dạng vòng thơm đơn như Tuluene, Styrene, các sản phẩm Polyacromatic hydrocarbon như Naphthalene, Biphenyl, Methylnaphtthalen, … Bên cạnh sản phẩm dầu là các khí cháy như hydro, CH4, C2H5, C2H4 … Các thành phần vô cơ bên trong nguyên liệu đầu vào được giữ lại như thép, bột đá, … Các sản phẩm hữu ích này được dùng làm chất đốt hoặc là nguyên liệu đầu vào cho các quá trình công nghệ khác (Hình 2).

Hình 2: Sản phẩm nhiệt phân chất thải nhựa, cao su, túi bóng và ứng dụng của chúng.

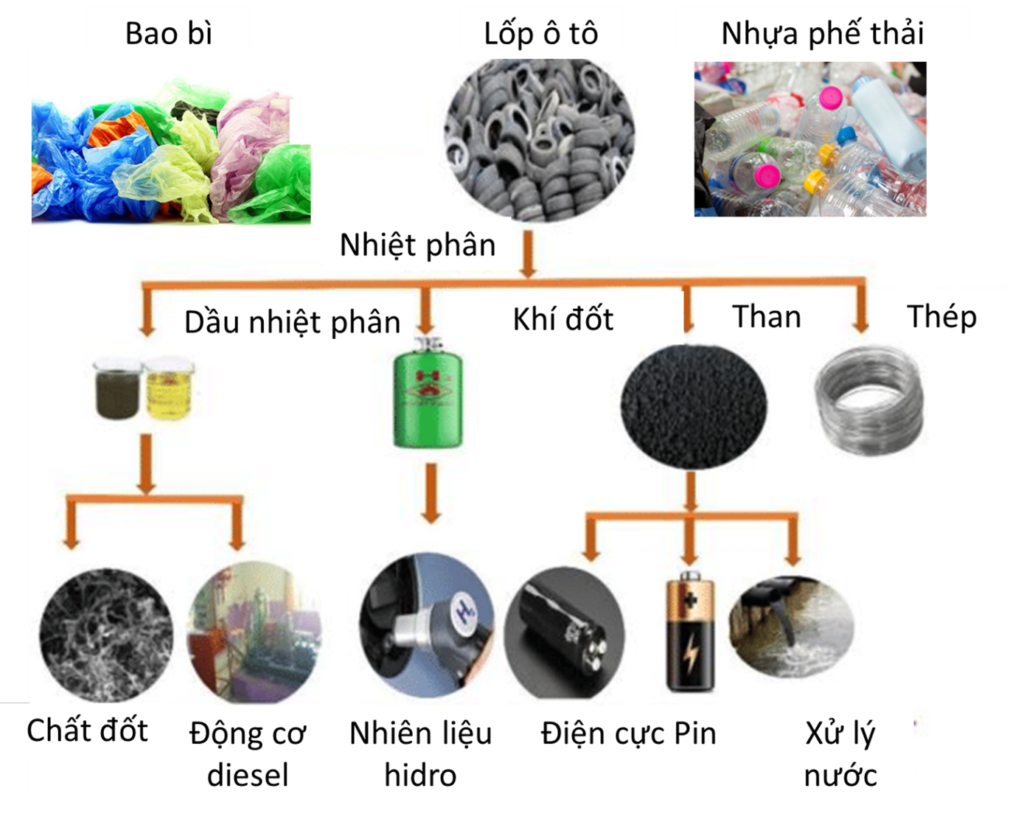

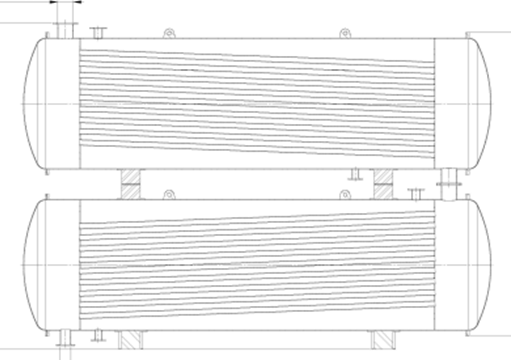

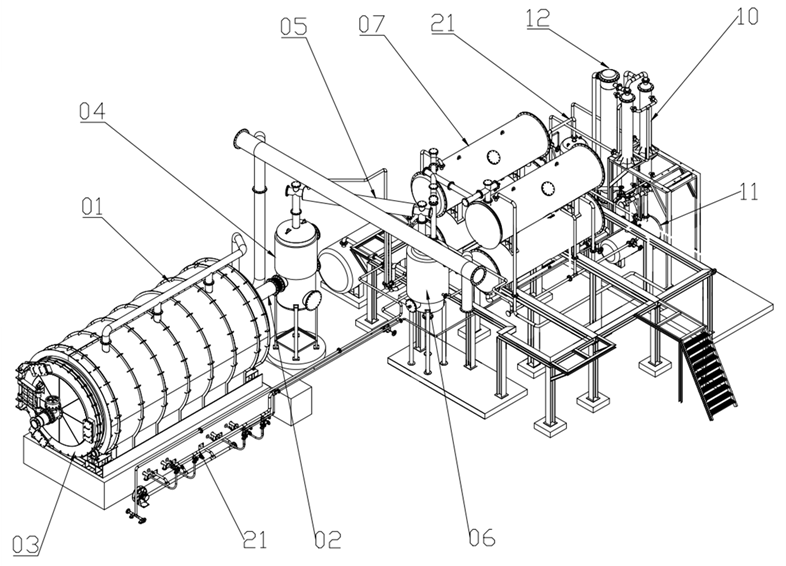

Trong các sản phẩm trên, bột than, thép và các chất vô cơ sẽ được giữ lại bên trong buồng nhiệt phân. Các sản phẩm dầu và khí đốt khi thoát ra khỏi buồng nhiệt phân ban đầu là một hỗn hợp khí ở nhiệt độ cao. Vì vậy, để tách các sản phẩm dầu ra khỏi hỗn hợp khí sản phẩm nhiệt phân, chúng ta cần tiến hành làm mát dòng khí để hơi dầu nhưng tụ lại dưới dạng lỏng. Nước làm mát được bơm vào thiết bị làm mát dạng ống vỏ để làm ngưng tụ hơi dầu. Phần dầu được đưa về bể chứa. Phần khí đốt tiếp tục được làm mát sau đó thu hồi về hệ thống bình chứa tập trung. Từ hệ thống bình chứa tập trung này khí đốt được cung cấp để gia nhiệt chính quá trình nhiệt phân. Một hệ thống hoàn chỉnh do Viện phát triển được thể hiện như trong hình 4.

Ưu điểm chính của hệ thống nhiệt phân:

+ Hệ thống thiết kế tối ưu, chế độ vận hành hợp lý đảm bảo hiệu quả nhiệt phân thu dầu tối đa.

+ Không cần sử dụng nhiên liệu đốt phụ trợ mà dùng chính sản phẩm khí để cấp nhiệt.

+ Không phát sinh nguồn ô nhiễm do quá trình khép kín.

+ Sản phẩm dầu thu được có nhiệt trị cao, không biến màu theo thời gian, phù hợp làm chất đốt hay phù hợp để làm nguyên liệu đầu vào cho các quá trình sản xuất hoá học.

+ Sản phẩm than khô có tiềm năng giá trị lớn, dùng làm nguyên liệu đầu vào cho các quá trình sản xuất.

Hình 3: Hệ thống ống vỏ làm mát 2 cấp ngưng tụ dầu.

Hình 4: Hệ thống lò nhiệt phân theo mẻ hoàn chỉnh.

Tính khả thi bài toán kinh tế hiện tại:

Kết quả thử nghiệm với lốp ô tô và hỗn hợp lốp ô tô + bavia

- Nguyên liệu 100% là lốp: Sản phẩm thu được 37% dầu, Thép 25%, than 25%

- Nguyên liệu: 33.3% Bavia và 66.7% lốp: Sản phẩm thu được: 39.5% dầu, thép 22%, than 25%.

Bảng 1: Bài tính kinh tế cho 100 tấn nguyên liệu là lốp ô tô với công suất lò 10 tấn/ngày đêm (tương đương 10 ngày sản xuất).

| STT | Nội dung | Khối lượng | Giá thành | Thành tiền |

| Đầu vào | ||||

| 1 | Lốp ô tô | 100 tấn | 3,00 trđ/tấn | 300 trđ |

| 2 | Nhân công | 40 công | 0.5 trđ/công | 20 trđ |

| 3 | Điện, nước | 100 kWh/ngày * 10 ngày | 0.004 trđ/kWh | 4 trđ |

| 4 | Chi phí quản lý, hỗ trợ khác | 10 ngày công | 20 trđ | |

| Tổng đầu vào | 344 trđ | |||

| Đầu ra | ||||

| 1 | Dầu | 37 tấn | 10 trđ/tấn | 370 trđ |

| 2 | Thép | 25 tấn | 6 trđ/tấn | 150 trđ |

| 3 | Than | 25 tấn | 1 trđ/kWh | 25 trđ |

| 4 | Khí đốt do quay lại cấp nhiệt nên không tính vào sản phẩm | |||

| Tổng đầu ra | 545 trđ | |||

Qua bài tính kinh tế ta có thể ước lượng được lợi nhuận trung bình là 58%/10 ngày sản xuất cho 1 lò công suất 10 tấn/ngày đêm. Cần lưu ý rằng đơn giá dầu bán ra ở đây hiện đang tạm tính khoảng 10.000 VNĐ/lít để làm nhiên liệu đốt. Mức giá này đang rất thấp so với nhiệt trị hữu ích của dầu.

Đặc tính kỹ thuật các dòng sản phẩm nhiệt phân do IHERE phát triển

- Nguyên liệu nhiệt phân: nhựa, cao su phế thải, xốp, lốp xe, bã hữu cơ, …

- Chế độ hoạt động: Liên tục (băng tải) hoặc theo mẻ

- Chế độ nhiệt độ: 400 oC – 600 oC

- Công suất: 1 tấn/h – 20 tấn/giờ

- Cấu trúc lò và các thiết bị phụ trợ được tùy biến cho từng loại nhiên liệu để tối ưu hóa hiệu suất thu dầu của hệ thống.

Bài viết liên quan: